LD400 HART - SIS - Transmissor de Pressão para aplicações exigindo SIL

Introdução

Os Sistemas de Seguranças Instrumentados (SIS) são utilizados para monitorar a condição de valores e parâmetros de uma planta dentro dos limites operacionais e quando houver condições de riscos devem gerar alarmes e colocar a planta em uma condição segura ou mesmo na condição de shutdown.

As condições de segurança devem ser sempre seguidas e adotadas em plantas e as melhores práticas operacionais e de instalação são deveres dos empregadores e empregados. Vale lembrar ainda que o primeiro conceito em relação à legislação de segurança é garantir que todos os sistemas sejam instalados e operados de forma segura e o segundo é que instrumentos e alarmes envolvidos com segurança sejam operados com confiabilidade e eficiência.

Os Sistemas Instrumentados de Segurança (SIS) são os sistemas responsáveis pela segurança operacional e que garantem a parada de emergência dentro dos limites considerados seguros, sempre que a operação ultrapassar estes limites. O objetivo principal é se evitar acidentes dentro e fora das fábricas, como incêndios, explosões, danos aos equipamentos, proteção da produção e da propriedade e mais do que isto, evitar riscos de vidas ou danos à saúde pessoal e impactos catastróficos para a comunidade. Deve-se ter de forma clara que nenhum sistema é totalmente imune a falhas e sempre deve proporcionar mesmo em caso de falha, uma condição segura.

Durante muitos anos os sistemas de segurança foram projetados de acordo com os padrões alemães (DIN V VDE 0801 e DIN V 19250) que foram bem aceitos durante anos pela comunidade mundial de segurança e que culminou com os esforços para um padrão mundial, a IEC 61508, que serve hoje de guarda-chuva em seguranças operacionais envolvendo sistemas elétricos, eletrônicos, dispositivos programáveis para qualquer tipo de indústria. Este padrão cobre todos os sistemas de segurança que têm natureza eletromecânica.

Os produtos certificados de acordo com a IEC 61508 devem tratar basicamente 3 tipos de falhas:

- falhas de hardware randômicas

- falhas sistemáticas

- falhas de causas comuns

A IEC 61508 é dividida em 7 partes das quais as 4 primeiras são mandatórias e as 3 restantes servem de guias de orientação:

- Part 1: General requirements

- Part 2: Requirements for E/E/PE safety-related systems

- Part 3: Software requirements

- Part 4: Definitions and abbreviations

- Part 5: Examples of methods for the determination of safety integrity levels

- Part 6: Guidelines on the application of IEC 61508-2 and IEC 61508-3

- Part 7: Overview of techniques and measures

Este padrão trata sistematicamente todas as atividades do ciclo de vida de um SIS (Sistema Instrumentado de Segurança) e é voltado para a performance exigida do sistema, isto é, uma vez atingido o nível de SIL (nível de integridade de segurança) desejável, o nível de redundância e o intervalo de teste ficam a critério de quem especificou o sistema.

A IEC 61508 busca potencializar as melhorias dos PES (Programmable Electronic Safety, onde estão incluídos os PLCs, sistemas microprocessados, sistemas de controle distribuído, sensores e atuadores inteligentes, etc.) de forma a uniformizar os conceitos envolvidos.

Recentemente vários padrões sobre o desenvolvimento, projeto e manutenção de SIS foram elaborados, onde já citamos a IEC 61508 (indústrias em geral) e vale citar também a IEC 61511, voltada as indústrias de processamento contínuo, líquidos e gases.

Na prática se tem visto em muitas aplicações a especificação de equipamentos com certificação SIL para serem utilizados em sistemas de controle, e sem função de segurança. Acredita-se também que exista no mercado desinformação, levando a compra de equipamentos mais caros, desenvolvidos para funções de segurança onde na prática serão aplicados em funções de controle de processo, onde a certificação SIL não traz os benefícios esperados, dificultando inclusive a utilização e operação dos equipamentos.

Além disso, esta desinformação leva os usuários a acreditarem que têm um sistema de controle seguro certificado, mas na realidade eles possuem um controlador com funções de segurança certificado.

Com o crescimento do uso e aplicações com equipamentos e instrumentação digitais, é de extrema importância aos profissionais envolvidos em projetos ou no dia-a-dia da instrumentação que se capacitem e adquiram o conhecimento de como determinar a performance exigida pelos sistemas de segurança, que tenham o domínio das ferramentas de cálculos e as taxas de riscos que se encontram dentro de limites aceitáveis.

Além disso, é necessário:

- Entender as falhas em modo comum, saber quais os tipos de falhas seguras e não seguras são possíveis em um determinado sistema, como preveni-las e mais do que isto; quando, como, onde e qual grau de redundância é mais adequado para cada caso.

- Definir o nível de manutenção preventiva adequado para cada aplicação.

O mero uso de equipamentos modernos, sofisticados ou mesmo certificados, por si só não garante absolutamente nenhuma melhoria de confiabilidade e segurança de operação, quando comparado com tecnologias tradicionais, exceto quando o sistema é implantado com critérios e conhecimento das vantagens e das limitações inerentes a cada tipo de tecnologia disponível. Além disso, deve-se ter em mente toda a questão do ciclo de vida de um SIS.

Comumente vemos acidentes relacionados a dispositivos de segurança bypassados pela operação ou durante uma manutenção. Certamente é muito difícil evitar na fase de projeto que um dispositivo destes venha a ser bypassado no futuro, mas através de um projeto criterioso e que atenda melhor às necessidades operacionais do usuário do sistema de segurança, é possível eliminar ou reduzir consideravelmente o número de bypasses não autorizados.

Através do uso e aplicação de técnicas com circuitos de lógica fixas ou programáveis, tolerantes à falha e/ou de falha segura, microcomputadores e conceitos de software, hoje já se pode projetar sistemas eficientes e seguros com custos adequados a esta função.

O grau de complexidade de SIS depende muito do processo considerado. Aquecedores, reatores, colunas de craquamento, caldeiras, fornos são exemplos típicos de equipamentos que exigem sistemas de intertravamento de segurança cuidadosamente projetados e implementados.

O funcionamento adequado de um SIS requer condições de desempenho e diagnósticos superiores aos sistemas convencionais. A operação segura em um SIS é composta de sensores, programadores lógicos, processadores e elementos finais projetados com a finalidade de provocar a parada sempre que houver limites seguros sendo ultrapassados (por exemplo, variáveis de processos como pressão e temperatura acima dos limites de alarme muito alto) ou mesmo impedir o funcionamento em condições não favoráveis às condições seguras de operação.

Exemplos típicos de sistemas de segurança:

- Sistema de Shutdown de Emergência (ESD)

- Sistema de Shutdown de Segurança (SSD)

- Sistema de intertravamento de Segurança

- Sistema de Fogo e Gás

Veremos a seguir mais detalhes envolvendo conceitos de confiabilidade, falhas e segurança, assim como o

LD400-SIS, um transmissor de pressão certificado pela TÜV para aplicações de segurança.

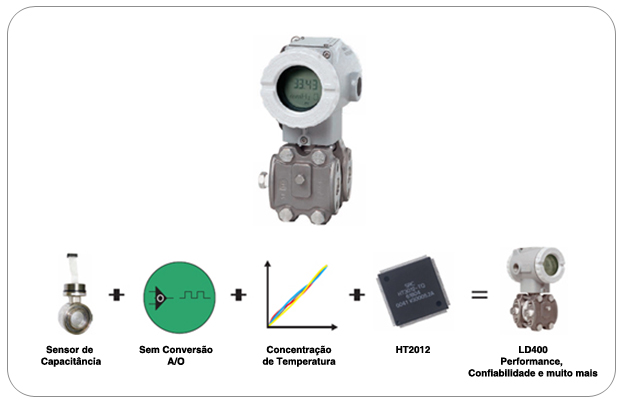

LD400 HART SIS

O LD400 HART - SIS é um Transmissor Inteligente de Pressão usado na medição de pressão diferencial, absoluta, manométrica e aplicações com nível e vazão. O sinal de saída 4 a 20 mA do LD400-SIS corresponde à pressão aplicada. Estas informações são transmitidas a um PLC e podem ser mostradas no display LCD ou monitoradas remotamente via comunicação HART. O LD400-SIS é certificado pela TÜV para aplicações de segurança.

Figura 1 - LD400-SIS – Transmissor de Pressão para aplicações de segurança

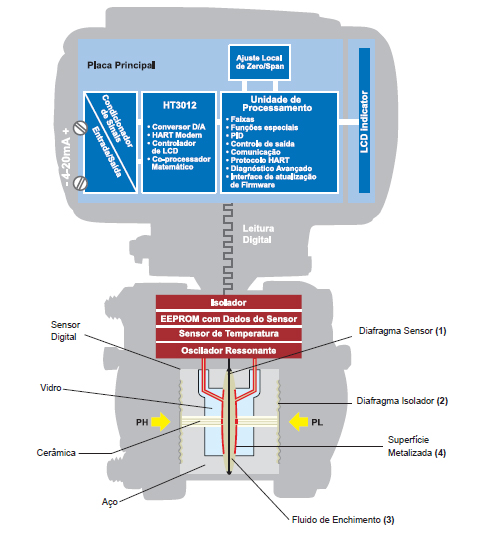

O LD400-SIS fornece diagnóstico em diversos níveis permitindo manutenção rápida e segura:

- Nível Sensor;

- Nível Eletrônico;

- Nível de Integridade de Malha (Loop Integrity Level).

O LD400 realiza o diagnóstico avançado desde o momento em que o transmissor é energizado. Para que o dispositivo trabalhe adequadamente, é verificada a integridade de vários dados importantes, como: dados de caracterização, dados inseridos pelo cliente, dados de calibração e memória RAM.

Figura 2 - LD400-SIS – Leitura Totalmente Digital, Diagnósticos Avançados e Certificado pela TÜV

Durante a operação, a validação da pressão medida é verificada continuamente. Usando algoritmos avançados, o transmissor pode identificar a ocorrência de uma falha e se esta acontece devido a um defeito de hardware ou condição de sobrecarga do processo. O usuário pode configurar a condição de falha de acordo com as especificações NAMUR NE43. Quando o resultado da falha pode causar uma saída incorreta, o transmissor muda imediatamente a corrente de saída, permitindo que o usuário identifique e corrija o problema.

Além de todos esses diagnósticos citados anteriormente, ainda possui alguns diagnósticos extras para alcançar o nível de segurança desejado. São eles:

- Monitoramento da Corrente de Saída (4-20 mA);

- Verificação da Integridade das Memórias e da CPU;

- Monitoramento do Cristal;

- Monitoramento da Seqüência de Execução do Firmware.

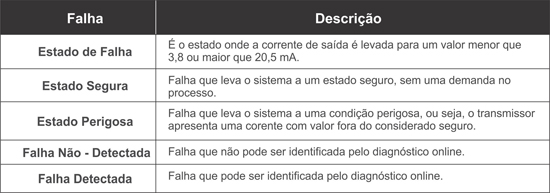

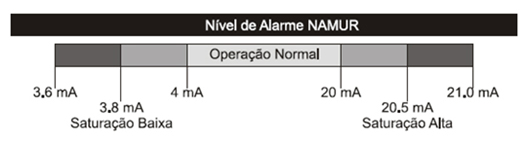

Função de Segurança

O transmissor LD400 SIS mede a pressão dentro da exatidão segura e converte a saída analógica 4 a 20 mA selecionando umas das funções de transferência disponíveis e trata a corrente de saída de acordo com as especificações da NAMUR NE-43. Em caso de falha no sensor ou no circuito é implementado um auto-diagnóstico (software ou hardware) e a corrente é levada para um valor menor que 3,6 e maior que 21 mA que são os estados de segurança definidos para cada equipamento.

A fim de avaliar o comportamento da falha no LD400-SIS, as seguintes definições mostradas na Tabela 1 foram consideradas.

Tabela 1 – Modos de Falha

Figura 3 – Nível de Alarmes

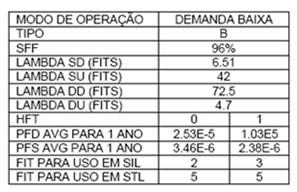

Propriedades de Segurança Funcional

A Tabela 2 mostra os Valores de Segurança Funcional obtidos para o LD400-SIS.

Tabela 2 - Valores de Segurança Funcional

O LD400-SIS disponibiliza várias informações de diagnósticos através do HART permitindo baixos valores de PFDs (Probabilidade de Falha sob Demanda) e altos SFFs (Fração de Falha Segura).

Imagine que o LD400-SIS tenha uma falha e não consiga medir a pressão dentro de suas especificações e nesta situação o loop de corrente pode ser comprometido. O LD400-SIS possui diagnósticos avançados e informará através do HART o que está acontecendo e o processo pode ser colocado em um estado seguro. Desta forma a falha se torna segura, caracterizando o alto valor de SFF. Desta forma, usando o HART melhora-se a SFF em medidas envolvendo segurança e proteção.

Para mais detalhes sobre o LD400-SIS, consulte:

www.smar.com.br/PDFs/catalogues/ld400cp.pdf

Para detalhes de um transmissor de temperatura SIS, TT400-SIS, consulte:

https://www.smar.com.br/pt/produto/tt400sis-transmissor-inteligente-de-temperatura-para-uso-em-sistemas-instrumentados-de-seguranca

Conclusão

Em termos práticos o que se busca é a redução de falhas e conseqüentemente a redução de paradas e riscos operacionais. Busca-se o aumento da disponibilidade operacional e também em termos de processos a minimização da variabilidade com conseqüência direta no aumento da lucratividade. Softwares poderosos de Manutenção e Gerenciamento de Ativos fazem com que a confiabilidade e disponibilidade sejam maximizadas. Exemplo, AssetView da Smar, uma poderosa ferramenta que via WEB permite que se tenha dados operacionais e dos instrumentos, facilitando a manutenção preventiva e proativa.Para mais detalhes sobre gerenciamento de ativos, acesse: https://www.smar.com.br/pt/produto/assetview-ferramenta-gerencial-de-equipamentos-de-campo.

Autor

- César Cassiolato

Referências

- IEC 61508 – Functional safety of electrical/electronic/programmable electronic safety-related systems.

- IEC 61511-1, clause 11, " Functional safety - Safety instrumented systems for the process industry sector - Part 1: Framework, definitions, system, hardware and software requirements", 2003-01

- ESTEVES, Marcello; RODRIGUEZ, João Aurélio V.; MACIEL, Marcos. Sistema de intertravamento de segurança, 2003.

- Sistemas Instrumentados de Segurança - César Cassiolato

- “Confiabilidade nos Sistemas de Medições e Sistemas Instrumentados de Segurança” - César Cassiolato

- Manual LD400-SIS

- SIS - Sistemas Instrumentados de Segurança - Uma visão prática - Parte 1

- SIS - Sistemas Instrumentados de Segurança - Uma visão prática - Parte 2

- SIS - Sistemas Instrumentados de Segurança - Uma visão prática - Parte 3

- SIS - Sistemas Instrumentados de Segurança - Uma visão prática - Parte 4

- SIS - Sistemas Instrumentados de Segurança - Uma visão prática - Parte 5

Siga-nos:

|

|

|

|

Assistência Técnica |

|

|

Instalação e Montagem |

|

|

Comissionamento |

|

|

Testes de Malhas |

|

|

Start - Up |

|

|

Operação Assistida |

|

|

Revisões |

|

|

Metrologia |

|

|

Treinamento |