Sistemas Inteligentes, redes industriais, conectividade e resultados garantidos

Introdução

A necessidade de automação na indústria e nos mais diversos segmentos está associada, entre diversos aspectos, às possibilidades de aumentar a velocidade de processamento das informações, uma vez que as operações estão cada vez mais complexas e variáveis, necessitando de um grande número de controles e mecanismos de regulação para permitir decisões mais ágeis e, portanto, aumentar os níveis de produtividade e eficiência do processo produtivo dentro das premissas da excelência operacional.

A automação permite economias de energia, força de trabalho e matérias-primas, um melhor controle de qualidade do produto, maior utilização da planta, aumenta a produtividade e a segurança operacional. Em essência, a automação nas indústrias permite elevar os níveis de continuidade e de controle global do processo com maior eficiência, aproximar ao máximo a produção real à capacidade nominal da planta, ao reduzir ao mínimo possível as horas paradas, de manutenção corretiva e a falta de matéria-prima.Além disso, com o advento dos sistemas de automação baseado em redes de campo e tecnologia digital, pode-se ter vários benefícios em termos de manutenção e aumentar a disponibilidade e segurança operacional. E ainda, a automação extrapola os limites de chão de fábrica, ela continua após o produto acabado, atingindo fronteiras mais abrangentes; a automação do negócio.

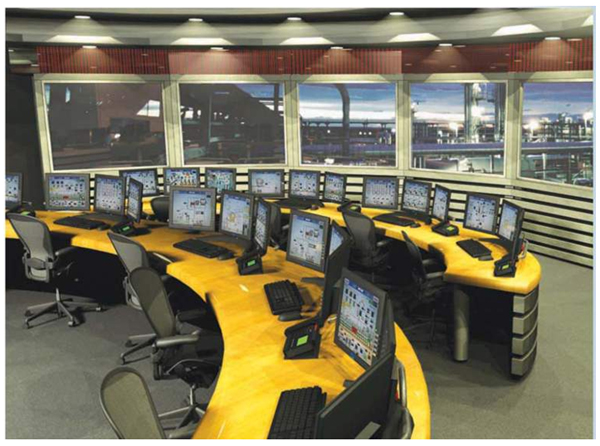

Figura 1 - A automação extrapola os limites de chão de fábrica, ela continua após o produto acabado, atingindo fronteiras mais abrangentes; a automação do negócio.

A solução completa deve prover uma metodologia de gestão da indústria de forma transparente e garantir que todos os esforços sejam direcionados para se atingir a meta estabelecida, facilitando a tomada de decisão quando há mudanças relevantes ao desempenho dos indicadores ou um desvio em relação ao planejado.

Usuários e clientes então devem estar atentos na escolha e definição de um sistema de automação e controle, onde esta definição deve levar em conta vários critérios e que possa estar em sincronismo com o avanço tecnológico.

Quanto mais informação, melhor uma planta pode ser operada e sendo assim, mais produtos pode gerar e mais lucrativa pode ser. A informação digital e os sistemas verdadeiramente abertos permitem que se colete informações dos mais diversos tipos e finalidades de uma planta, de uma forma interoperável e como ninguém jamais imaginou e neste sentido, com a tecnologia Fieldbus (FOUNDATION fieldbus, PROFIBUS, HART, DeviceNet, As-i, etc) pode-se transformar preciosos bits e bytes em um relacionamento lucrativo e obter também um ganho qualitativo do sistema como um todo. Não basta apenas pensar em barramento de campo, deve-se estar atento aos benefícios gerais que um sistema de automação e controle possa proporcionar. Veremos neste artigo detalhes de um sistema verdadeiramente aberto, o SYSTEM302-7, da SMAR.

Um pouco de história

Os primeiros sistemas de automação foram desenvolvidos no final do século XIX durante a revolução industrial.

O trabalho que era manual passou a ser realizado por máquinas dedicadas e customizadas a uma determinada tarefa visando cada vez mais o aumento da produtividade e eficiência. As funções de controle eram implementadas através de dispositivos mecânicos que automatizavam algumas tarefas críticas e repetitivas. Estes dispositivos eram desenvolvidos para cada tarefa e devido à natureza mecânica dos mesmos, tinham vida útil reduzida e alta manutenção.

Posteriormente, com o advento dos relés e contatores, estes dispositivos foram substituídos e apareceram dispositivos automáticos em linhas de montagens, dando um grande passo na época. A lógica a relés viabilizou o desenvolvimento de funções de controle mais complexas e sofisticadas.Após a segunda guerra mundial, houve um avanço tecnológico e apareceram as máquinas por comando numérico e os sistemas de controle na indústria de processo, assim como o conceito de referência de tensão para instrumentação analógica. Aparecem os primeiros circuitos integrados, os CIs, que proporcionaram o desenvolvimento de uma nova geração de sistemas de automação. Vale lembrar que em 1947, Willian Shockley, John Barden e Walter Brattain descobriram o transistor, que é um componente eletrônico amplamente utilizado nos processadores modernos, de forma integrada.

No início dos anos 70, os primeiros computadores comerciais começaram a ser utilizados como controladores em sistemas de automação de grande porte, porém estes computadores eram grandes, ocupando muito espaço, de alto custo, difíceis de programar e muito sensíveis ao ambiente industrial. Mas tinham a vantagem de manipular a aquisição e controle de várias variáveis.

Ainda na década de 70 tivemos um grande avanço em termos de automação.

A partir de uma demanda existente na indústria automobilística norte-americana, foi desenvolvido o Programmable Logic Controller (PLC), ou Controlador Lógico Programável (CLP). O CLP é um computador dedicado e projetado para trabalhar no ambiente industrial, onde sensores e atuadores são conectados a cartões de entradas e saídas.Os primeiros CLPs tinham um conjunto de instruções reduzido; normalmente somente condições lógicas e não possuíam entradas analógicas, podendo manipular apenas aplicações de controle discreto. Os CLPs substituíram os painéis de controle com relés, diminuindo assim, o alto consumo de energia, a difícil manutenção e modificação de comandos e também as onerosas alterações de fiação.

Atualmente, devido à demanda das plantas industriais, os CLPs manipulam tanto controle discreto quanto malhas analógicas. Estes sistemas são usualmente chamados de Controladores Programáveis, por não serem limitados a operações com condições lógicas. As atuais funções de controle existentes em uma planta industrial são em geral distribuídas entre um número de controladores programáveis, os quais são montados próximos aos equipamentos a serem controlados. Os diferentes controladores são usualmente conectados via rede local a um computador supervisório central, o qual gerencia os alarmes, receitas e relatórios.

Entramos em uma fase onde a tecnologia e conectividade industrial eram proprietárias e um “casamento” entre cliente e fornecedor acontecia.No mercado apareceram os SDCSs ( Sistemas Digitais de Controle Distribuídos).

Na década de 90, o mundo começou a presenciar enormes avanços na área tecnológica, em que os circuitos eletrônicos passaram a proporcionar maior eficiência, maiores velocidades, mais funcionalidades, maiores MTBFs (Mean Time Betwewn Failfures, maior confiabilidade), consumos menores, espaços físicos menores e ainda, com reduções de custos. Ao mesmo tempo que impulsionou o desenvolvimento de computadores , interfaces e periféricos mais poderosos, com alta capacidade de processamento e memória e o mais interessante, dando vazão a alta escala de produção com custos reduzidos e o que foi uma vantagem de forma geral, pois aumentou a oferta de microcontroladores, CIs e ASCIs para toda a indústria.

E se não bastasse esta revolução eletrônica, os sistemas mecânicos também passaram e vêm passando por inovações e modificações conceituais com a incorporação da capacidade de processamento, tornando-os mais rápidos, eficientes e confiáveis, com custos de implementação cada vez menores. Ao longo dos últimos anos é cada vez mais freqüente a utilização de componentes eletrônicos para acionamento e controle de sistemas mecânicos.

Não resta dúvida que hoje não é somente a condição de controle que importa. A gestão da informação, a inteligência da instrumentação, a tecnologia verdadeiramente aberta e não proprietária, os benefícios da tecnologia digital são o que agregam valores ao usuário.Que atualização um sistema convencional pode ter nos próximos anos? Que capacidade de expansão vai permitir? O portfólio de aplicações oferecidas pelos fornecedores com um sistema digital aberto,aumentou bastante nos últimos anos, incluindo redes digitais abertas, áreas como gerenciamento de ativos, controle baseado em blocos funcionais, otimização em tempo real, MES (gestão de negócios), ferramentas de gerenciamento de performance em tempo real, gerenciamento de alarme, e muitas outras.

Hoje o usuário deve estar atento e especificar sempre um sistema de automação aberto com possibilidade de diagnósticos, maior tolerância a falhas, blocos de funções, FFBs (Blocos Flexíveis), conectividade OPC e com diversos protocolos, e uma série de outras características que o torna um sistema de controle completo e não um simples barramento de comunicação com integrações proprietárias. A escolha nas principais plantas industriais deve-se às funções de controle de processo que permitem agregar informações que possam trazer benefícios nas tomadas de decisões, garantindo a excelência operacional.

Os Sistemas Verdadeiramente Abertos utilizam tecnologias abertas que se integram perfeitamente ao hardware, ao mesmo tempo em que dá liberdade para conectar-se com software e hardware de outros fabricantes. Os usuários têm a liberdade para escolher os componentes e até mesmo construir o seu próprio sistema.

A flexibilidade e a capacidade de expansão da arquitetura de um sistema aberto e digital possibilitam reconfigurações e expansões para atender as novas condições de processo sem grandes reinvestimentos. Tecnologias modernas possibilitam respostas rápidas às mudanças nas condições de mercado.

Vale lembrar que em termos de excelência operacional qualquer segmento industrial vem sofrendo constantes pressões para alcançar a excelência operacional, objetivando garantir sua competitividade. Excelência operacional significa otimizar e dinamizar os processos através da análise de dados em tempo real facilitando a tomada de decisão, de forma inteligente, estratégica e em todos os níveis da organização. Ao usar a tecnologia digital pode-se ter os processos aprimorados, pode-se gerenciar de maneira mais eficiente as operações da planta.

Como um exemplo de Sistema Verdadeiramente Aberto, temos o SYSTEM302 da SMAR: https://www.smar.com.br/pt/system302. O SYSTEM302 é um sistema baseado em tecnologias estado da arte, totalmente escalável e integrado fornecendo uma plataforma única de controle e supervisão de processos. Com o SYSTEM302, pode-se ter toda uma infraestrutura de hardware e software necessários para um controle otimizado do processo, seja ele contínuo ou batelada. Através de uma tecnologia que combina o melhor do mundo do SDCDs e dos PLCs/SCADA, o SYSTEM302 é a solução completa em sistema de automação e controle, onde possui o diferencial de utilizar tecnologias já consagradas em sua arquitetura e sem a necessidade de uso de um sistema totalmente proprietário, provendo a abertura e flexibilidade que as aplicações necessitam. Seguramente devido a várias vantagens da tecnologia digital e de redes abertas, o SDCD tradicional não é mais recomendado em novos projetos ou mesmo em expansões, pois os altos custos de substituição dos instrumentos e a obsolência do sistema de controle podem abreviar a vida útil. Nestes casos o sistema de automação tem que ser moderno e verdadeiramente aberto, deixando o usuário confortável nos próximos 15 a 20 anos.

No mercado atual globalizado, a busca de uma vantagem tecnológica que permita ao seu usuário competir de uma maneira eficaz, manter-se de uma maneira sustentável, obtendo lucro e reinvestir no seu negócio, a automação industrial passou a ser item básico desse processo. No ramo da indústria, a otimização de recursos faz-se imprescindível. As inovações na área de processo em si são poucas, ficando para as áreas de controle de processo a responsabilidade na redução de custos. O entendimento dos processos de inovação na automação com os sistemas digitais e de redes abertas, podem ajudar a nos situarmos no contexto atual, identificando às inovações que podem agregar valor a cadeia produtiva.

Notadamente nos últimos anos com o avanço na eletrônica digital passamos a ter novas ferramentas nas áreas de controle de processo e manutenção que associadas com sistemas de comunicação baseados em protocolos abertos de redes industriais.

Sistemas Verdadeiramente Abertos

Hoje muitos fornecedores de sistemas dizem que seus sistemas de controle são abertos, mas na prática isto não acontece. Estes sistemas utilizam apenas parte da tecnologia digital, sendo na verdade sistemas proprietários. Não se pode falar em sistemas abertos somente por utilizarem um barramento de campo digital.

Em um verdadeiro sistema aberto seus horizontes são muito mais amplos. Possibilidade de diagnósticos, maior tolerância a falhas, blocos de funções instanciáveis, FFBs (Blocos Flexíveis), conectividade com a tecnologia Fieldbus, conectividade HSE (High Speed Ethernet), conectividade OPC, e uma série de outras características que o torna um sistema de controle completo e não um simples barramento de comunicação com integrações proprietárias. Ao se adquirir um sistema de controle deve-se estar atento para que este além de todas as funções de controle de processo possa agregar informações que possam trazer benefícios nas tomadas de decisões, garantindo a excelência operacional.

Em um sistema verdadeiramente aberto, vários softwares utilizando tecnologias abertas se integram perfeitamente ao hardware, ao mesmo tempo em que dão liberdade para conectar-se com software e hardware de outros fabricantes (Lembre-se, desenvolvimento de drivers de comunicação e “arquivos dedicados” é tecnologia do passado). O Usuário deve ter a liberdade para escolher os componentes e até mesmo construir o seu próprio sistema. As antigas tecnologias proprietárias que ainda existem, podem não estar disponíveis assim que sua empresa necessitar fazer uma expansão.

A flexibilidade e a capacidade de expansão da arquitetura de um sistema verdadeiramente aberto possibilitam reconfigurações e expansões para atender as novas condições de processo sem grandes reinvestimentos. Antes da decisão de qual tecnologia será utilizada em seus novos projetos, certifique-se que no futuro, será possível fazer uma expansão ou mesmo uma modificação, sem que seja necessário investir mais do que o seu orçamento permita. Tecnologias modernas possibilitam respostas rápidas às mudanças nas condições de mercado. Você pode ter necessidade de aumentar a capacidade, mudar para outro produto, ou se adaptar a algum outro tipo de exigência.

Investir em um sistema verdadeiramente aberto é garantir a excelência operacional para os próximos 20 anos ou mais. Você pode ver mais detalhes de um sistema de controle aberto baseado em redes em: https://www.smar.com.br/public/img/produtos/arquivos/system32cp.pdf

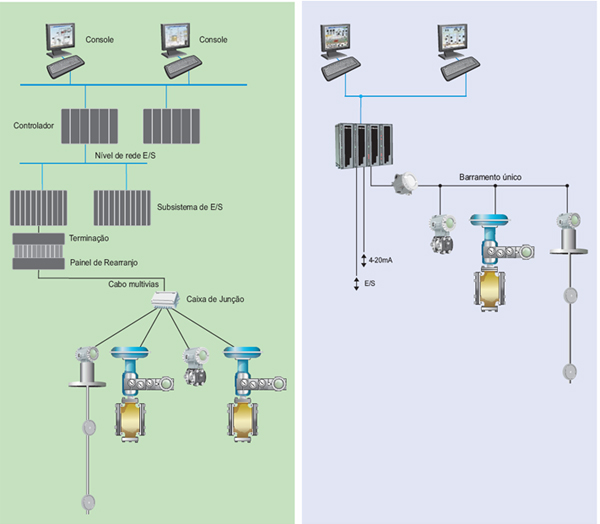

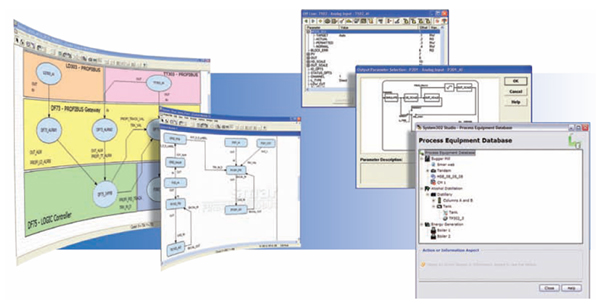

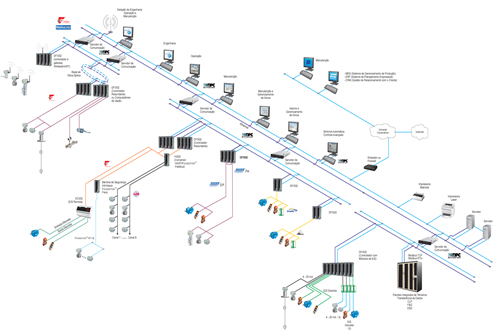

Figura 2 - SYSTEM302-7: Sistema de controle e automação baseado em redes

| O NOVO PARADIGMA DE GERENCIAMENTO E CONTROLE |

|

Tabela 1 – Novos paradigmas de Gerenciamento e Controle

Benefícios de um Sistema de Automação e Controle baseado em redes – SYSTEM302-7

- Menor Custo Inicial

O SYSTEM302-7 dispensa a maior parte do hardware normalmente existente em sistemas tradicionais. Os controladores possuem funções múltiplas como Linking Device, Gateway Ethernet, Remota HSE de E/S além das funções tradicionais de intertravamento, dispensando o uso de vários cartões dedicados que ocorre nos sistemas tradicionais. Além disso, a distribuição do controle pode ser significativa permitindo que os instrumentos digitais fieldbus possam executar funções complexas reduzindo ainda mais a necessidade de controladores e cabos. Somando-se a isso, a redução em horas de engenharia, a economia com instalações de cabos, comissionamento, validação do projeto e partida, o custo total do projeto terá uma redução significativa.

A construção e a instalação são simplificadas porque vários dispositivos podem ser conectados a um único par de fios, reduzindo a quantidade de cabos, armários de rearranjo e bandejamento. Os recursos de software de engenharia do SYSTEM302-7 permitem múltiplos usuários, reduzindo o tempo de projeto, de alterações e ainda geram documentação de forma automática.

Graças ao ambiente integrado do SYSTEM302-7, um instrumento é configurado apenas uma vez e é reconhecido por todas as ferramentas do mesmo. A elaboração de um sistema é feita de forma fácil pela interconexão dos dispositivos das mais diversas redes fieldbus, construindo-se a estratégia de controle desejada e as telas gráficas em um ambiente totalmente integrado.

Figura 3 – Comparação SYSTEM302-7 x Sistema Tradicional

- Flexibilidade

As rápidas mudanças de demanda no mercado consumidor obrigam as indústrias a implantarem modificações e expansões em prazos cada vez menores. O SYSTEM302-7 oferece capacidade de expansão, flexibilidade e facilidade de configuração, para atender a tais necessidades.

Uma grande variedade de opções de interfaces e de tecnologias de redes dá flexibilidade a plantas de todos os tamanhos. O usuário pode tirar benefícios e vantagens dos mais diversos protocolos como o FOUNDATION fieldbus, PROFIBUS-DP, PROFIBUS-PA, HART, Modbus, DeviceNet e AS-i. Diferentemente de outros fornecedores, não há perda de funcionalidade das ferramentas devido ao tamanho do sistema, essa é mais uma vantagem do SYSTEM302-7.

Dessa flexibilidade resulta um sistema simples, fácil de ser configurado e adaptado a aceitar ampliações e modificações. Novas estratégias de controle podem ser rapidamente desenvolvidas e testadas. Receitas, fórmulas e bateladas podem ser selecionadas de forma rápida e instantânea, resultando em um melhor gerenciamento de recursos humanos e de capital. A vantagem final é o aumento da produtividade e do lucro.

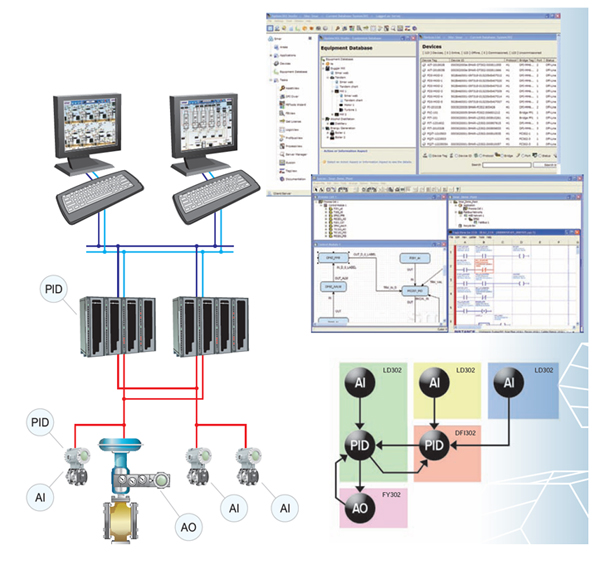

Figura 4 – SYSTEM302-7:capacidade de expansão, flexibilidade e facilidade de configuração

- Interoperabilidade

Os tradicionais fabricantes de SDCD usavam muitas vezes a palavra “aberto”, mas a verdade é que era praticamente impossível a comunicação com equipamentos de outros fabricantes, ou então era exigida a prestação de serviços de valores elevados por parte do fornecedor, com desenvolvimento de drivers.

A interoperabilidade proporcionada pelo SYSTEM302-7 utilizando protocolos e tecnologias abertas oferece aos usuários a liberdade de escolher dispositivos fabricados por seus fornecedores preferenciais. O SYSTEM302-7 implementa ainda, serviços de Device Description (DD), GSD, EDDL e FDT/DTM assegurando a completa funcionalidade dos dispositivos acessados e criando uma única ferramenta para configuração e parametrização.

A imensa variedade de equipamentos disponíveis para toda e qualquer aplicação envolvendo medição e controle resulta em um sistema fieldbus integrado, aberto e podendo ser configurado com facilidade, sem os “remendos” que os sistemas proprietários exigem.

O fieldbus também assegura que a instrumentação e o controle de unidades independentes tais como caldeiras, tratamento de água e de efluentes, produção de N2, geradores e compressores sejam integrados facilmente ao sistema de controle principal, proporcionando grandes facilidades à engenharia, à manutenção e ao usuário final, bem como aos fabricantes OEMs.

Figura 5 – SYSTEM302-7: Interoperabilidade garantida

- Maior disponibilidade e integridade das informações

O SYSTEM302-7 é o primeiro sistema a tirar pleno proveito das informações adicionais fornecidas por todos esses protocolos digitais. Além da conectividade com sinais convencionais de 4-20mA e discretos há informação de status, diagnóstico, configuração, calibração e outras informações que não são para controle. Isto possibilita o uso de funções como o Gerenciamento dos Instrumentos, que reduz significativamente as variações de processo e os custos de manutenção.

A transmissão dos sinais digitais é segura porque inclui procedimentos de validação dos dados. As redes digitais possuem uma excelente imunidade a EMI/RFI, atendendo aos mais rigorosos padrões internacionais. As informações de status relacionadas às medições e variáveis permitem que os operadores e os engenheiros tomem decisões com mais segurança.

A comunicação digital permite ainda o acesso a variáveis múltiplas. Cada estação de operação do SYSTEM302-7 tem condições de obter informações de qualquer um dos dispositivos, incluindo número de identificação (ID), tag, ajustes de faixa, materiais de construção, dados de calibração, entre outros, diretamente da base de dados única que faz parte da arquitetura básica do sistema.

A validação dos dados é parte integrante das normas definidas para cada um desses protocolos digitais. Um sumário de status online dos parâmetros de processo é mostrado na tela das estações de operação do SYSTEM302-7, incluindo informações sobre qualidade e limites. Assim que uma condição é identificada, é possível a realização de um diagnóstico detalhado usando as ferramentas de engenharia. Isto pode ser usado para identificar, com precisão, problemas em dispositivos de campo, tais como: sensores, saídas ou falhas de hardware. Erros de configuração e de comunicação podem ser identificados, sendo possível realizar verificações rigorosas de desempenho. As informações detalhadas de status permitem entender melhor como o seu sistema de automação está reagindo.

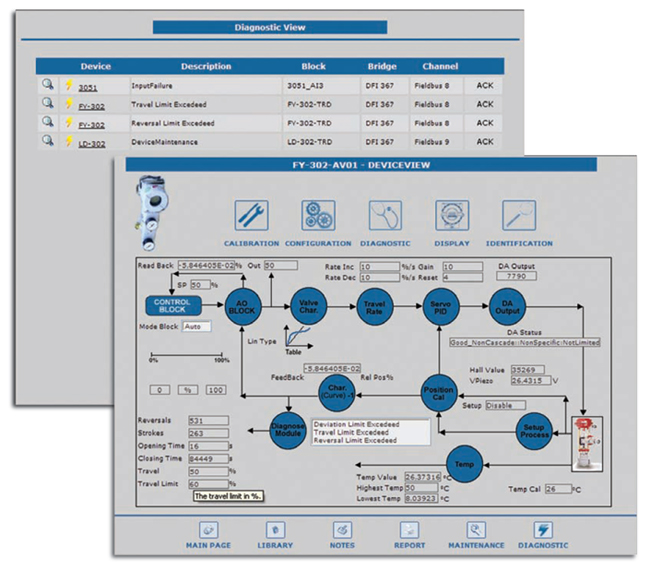

- Menor custo de manutenção

O autodiagnóstico, confiável e seguro, proporcionado pelos dispositivos da SMAR, possibilita a integração de programas de manutenção preditiva e proativa. Estatísticas operacionais, como o deslocamento acumulado da haste de uma válvula, proporcionam informações úteis para a previsão de falhas e uso da manutenção preditiva. Diagnósticos rápidos e estatísticas operacionais permitem a antecipação de falhas antes que elas possam causar danos.

Mecanismos online de notificação de falhas informam imediatamente ao responsável se um determinado dispositivo poderá falhar. Isto permite a tomada de providências antes que a produção seja afetada, contribuindo para a diminuição das paradas inesperadas e de situações de risco. Informações mais precisas, como por exemplo, qual dispositivo, que tipo de falha, entre outras, podem ajudar na escolha adequada de sobressalentes e de ferramentas, antes do envio da equipe de manutenção ao campo. A utilização de programadores portáteis pode ser eliminada. É possível acessar os dispositivos da rede via ferramentas poderosas em um microcomputador. O AssetView, ferramenta de gerenciamento de ativos e manutenção preditiva e proativa, parte integrante do SYSTEM302-7, contribui para uma grande diminuição dos custos operacionais da planta.

Figura 6 - Gerenciamento de Ativos

O SYSTEM302-7 é um sistema com um número menor de componentes e conseqüentemente, possui uma maior confiabilidade. A tecnologia baseada em padrões abertos prevê uma menor dependência dos caros contratos de manutenção.

Uma grande parte do Total Cost of Ownership (TCO - Custo Total de Propriedade) do sistema pode ser reduzida devido a facilidade da manutenção. A manutenção de registros exigida pela ISO 14000 e ISO 9000 torna-se muito mais fácil uma vez que os dados dos instrumentos estão disponíveis em qualquer estação de trabalho.

- Menor custo de expansão e modificação

Toda infra-estrutura de rede do SYSTEM302-7 é baseada no protocolo FOUNDATION fieldbus, o High Speed Ethernet (HSE), que é normatizado pela Fieldbus FOUNDATION. Esse protocolo permite a integração de diversos outros protocolos e alia a isso a capacidade de interconectividade entre vários controladores de maneira simples e robusta.

Essa arquitetura versátil reduz a necessidade de subsistemas de E/S e torna o SYSTEM302-7 muito fácil de ser expandido. Um sistema de automação com o SYSTEM302-7 pode ser de qualquer tamanho: com uma malha, com mil malhas ou ainda maior.

Um equívoco comum é o de se acreditar que as tecnologias digitais são caras demais para pequenos sistemas ou então, que não são adequadas para sistemas de grande porte. Com o SYSTEM302-7 é possível obter vantagens com sistemas de qualquer tamanho. O custo do sistema é plenamente viável para poucas malhas. Ele pode ser ampliado ou modificado malha a malha quando as necessidades mudarem ou o orçamento permitir.

Normalmente, isso poderá ser feito sem fiação ou interfaces adicionais, reduzindo os investimentos. Esta capacidade de expansão por meio da modularidade permite o crescimento gradual do sistema.

A compatibilidade futura é garantida pela estabilidade de um padrão internacional. A esse argumento inclui-se também a possibilidade de ampliação de uma planta que foi automatizada com uma tecnologia convencional e, posteriormente, decide-se incluir protocolos digitais. Essa ação é executada de maneira simples com o SYSTEM302-7, bastando simplesmente agregar novos controladores com interface remota HSE na rede de controle definida inicialmente.

Figura 7 – SYSTEM302-7: A compatibilidade futura é garantida

- Operação facilitada

Os padrões dos protocolos digitais suportados pelo SYSTEM302-7 garantem um aprendizado simples e amigável, com o tempo e custo de treinamento reduzidos. A consistência do SYSTEM302-7 vem da utilização das convenções familiares do ambiente Windows.

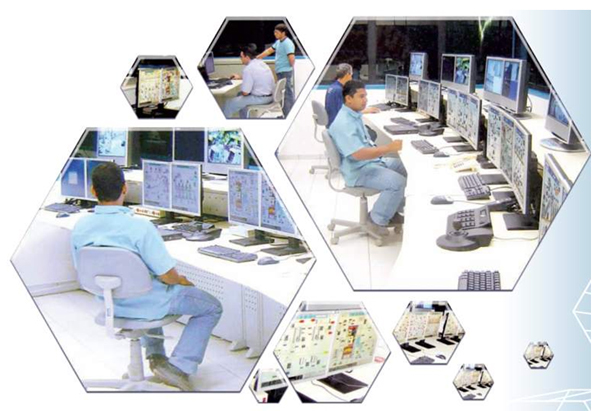

O ambiente amigável das estações de operação proporciona uma melhora da produtividade e capacidade operacional. As funções de ajuda e gráficos de sinótico facilitam a visualização remota das condições de processo e tornam mais segura a atuação operacional baseada nessas informações.

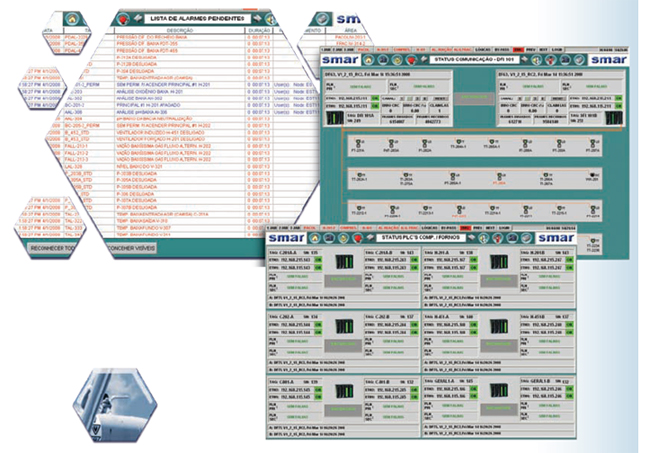

Figura 8 – SYSTEM302-7: O ambiente amigável das estações de operação proporciona uma melhora da

produtividade e capacidade operacional

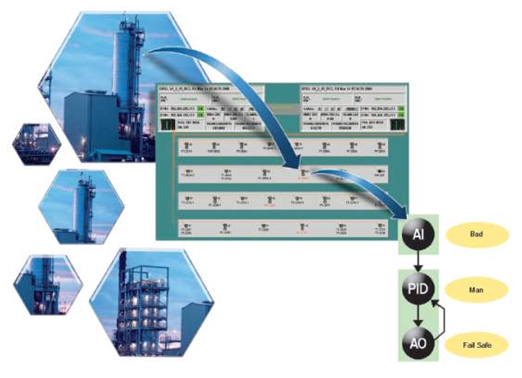

- Engenharia simplificada

A capacidade de simulação incorporada nos equipamentos de campo permite testar com segurança o intertravamento e estratégias de controle, sem manipular o processo físico e sem conectar simuladores externos.

A configuração é simplificada por ser baseada na hierarquia e na terminologia da norma ISA S88. Tudo tem por base tags de blocos funcionais e nomenclatura padronizada de parâmetros, em vez de endereços de dispositivos e de memória. Ao serem conectados, os dispositivos são detectados automaticamente (plug and play).

O SYSTEM302-7 possui uma arquitetura enxuta, com menos fiação e menos hardware.

As malhas, os esquemas de ligação e os desenhos de painel tornaram-se muito mais simples. O software tem templates (modelos pré-definidos) reutilizáveis, incluindo uma biblioteca de estratégias de controle e objetos gráficos pré-configurados. O usuário pode ainda incluir seus próprios templates de gráficos e de estratégias de controle.

A configuração offline facilita o desenvolvimento e o teste de várias estratégias, bem como a cópia de aplicações de uma unidade para outra. O SYSTEM302-7 utiliza as informações contidas nos arquivos padronizados para cada protocolo como é o caso das DDs (Device Description) para o protocolo FOUNDATION fieldbus e também os arquivos GSDs para o protocolo PROFIBUS, além de outros para gerar e checar consistência da configuração offline. A monitoração e teste online das estratégias em execução permitem colocar o seu processo em perfeito funcionamento no menor tempo possível.

Figura 9 – SYSTEM302-7: Engenharia Simplificada

- Maior facilidade e rapidez no aprendizado

O software de engenharia é uma interface de sistema universal e única para todos os protocolos, sinais e controladores, incluindo dispositivos de diversos fabricantes, permitindo a utilização das tecnologias digitais. O retorno do investimento é imediato, pois essas funções podem ser implementadas sem a necessidade de recorrer aos serviços caros de consultorias.

A configuração das lógicas e/ou estratégias foi concebida com base nos blocos funcionais do FOUNDATION fieldbus, garantindo a interoperabilidade. Qualquer pessoa familiarizada com o uso desses blocos funcionais pode configurar o sistema sem qualquer dificuldade.

Além disso, o sistema conta com ferramentas especializadas para configuração de lógicas discretas utilizando-se de diagramas ladder.

- Maior segurança

A detecção e identificação imediata de situações adversas aumentam o nível de segurança da planta. Os diagnósticos do fieldbus não são apenas comunicados aos operadores da planta, mas são também usados pelos próprios dispositivos, garantindo paradas em condições mais adequadas mediante as falhas ou desvios de instrumentos, sem a necessidade de informação ou ação de controladores de alto nível. O SYSTEM302-7 proporciona um nível de integridade jamais visto em sistemas de controle tradicionais.

Figura 10 – SYSTEM302-7: A detecção e identificação imediata de situações adversas aumentam o nível de segurança da planta

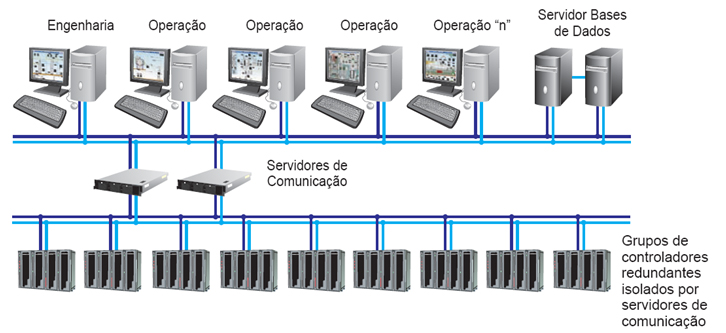

- Arquitetura Escalável

A escalabilidade do SYSTEM302-7 permite que nas arquiteturas de pequeno porte as estações de trabalho sejam multipropósito, ou seja, elas podem desempenhar funções combinadas de operação, engenharia, manutenção, servidores OPC e servidor de base de dados.

Figura 11 – SYSTEM302-7: A escalabilidade do SYSTEM302-7 permite que nas arquiteturas de pequeno porte as estações de trabalho sejam multipropósito

Figura 12 – SYSTEM302-7: escalabilidade, simples e fácil

Para arquiteturas de médio porte, há a necessidade da inclusão de uma estação de banco de dados.

Figura 13 – SYSTEM302-7: Arquiteturas de grande porte

Em arquiteturas de grande porte, servidores de comunicação isolam as redes de controle das redes de supervisão e permitem que inúmeras estações de trabalho sejam adicionadas ao sistema.

- Operações remotas

Algumas estações do SYSTEM302-7 podem operar de maneira remota ao restante do sistema. Esse é um caso muito comum em operações na área de óleo & gás, saneamento e na área de utilidades. Ao ser conectado a uma linha telefônica discada, privativa ou a um rádio/modem, o DFI302 transmite os dados a uma base via rádio, via linha telefônica ou Internet. Dependendo das condições geográficas há diversas possibilidades de arquitetura.

- Operação e controle entre as áreas

Uma corporação pode ser formada por diversas plantas industriais. Cada planta pode ainda ser constituída de várias áreas. Cada área é composta de várias células de processo que, por sua vez, possuem módulos de controle. O modelo de configurador definido pela especificação S88 da ISA abrange todas essas divisões. Essa convenção foi implementada em toda a estrutura de configuração do SYSTEM302-7. Isso garante um configurador universal capaz de permitir a um transmissor em um módulo de controle, trocar informações com outro módulo de controle. O SYSTEM302-7 proporciona essa funcionalidade ao transmitir informações de uma rede para outra através de seus controladores interconectados por meio da infra-estrutura de rede HSE. Desta maneira é possível haver supervisão de diversas áreas e controle entre módulos de controle. As tarefas de controle são divididas em partes e distribuídas aos equipamentos do sistema.

No caso das redes fieldbus, a capacidade conjunta dos microprocessadores de até milhares de dispositivos funcionam simultaneamente formando um verdadeiro sistema multitarefa, muito mais potente do que os cartões de controle tradicionais. O resultado final é uma performance muito superior. Na arquitetura de alguns sistemas, cada ponto ou dispositivo adicional se tornava um peso para o sistema. No caso do SYSTEM302-7, cada ponto ou dispositivo adicional contribui com um microprocessador, o que aumenta a capacidade do sistema, melhorando seu resultado.

Figura 14 – SYSTEM302-7: Operação e controle entre as áreas

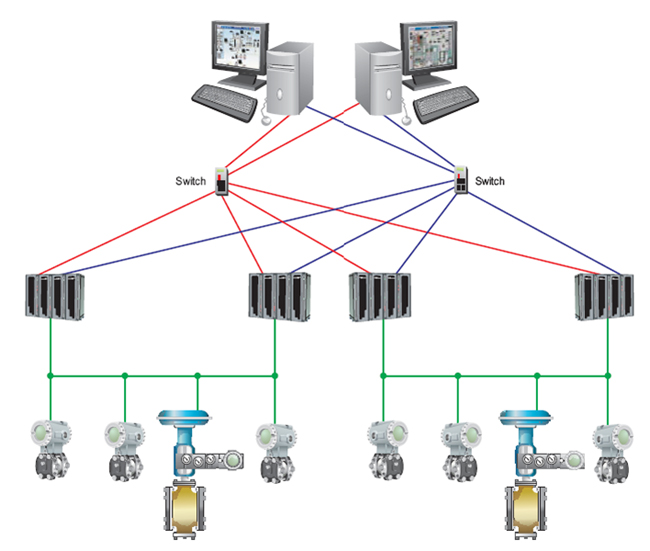

- Disponibilidade

Em um sistema de alta disponibilidade, não apenas todos os equipamentos devem ser redundantes, mas a arquitetura do sistema como um todo deve ser projetada como redundante. O SYSTEM302-7 possui redundância implementada nos diversos níveis de seus componentes de hardware e software, oferecendo tolerância a falhas, alta disponibilidade

e segurança operacional:Redundância Hot Standby

Nos controladores DFI302 é empregada a estratégia de redundância Hot Standby. Nela, o controlador Primário é o que executa todas as tarefas e o controlador Secundário é aquele que, continuamente sincronizado com o Primário, permanece pronto para assumir todo o processo caso ocorra alguma falha no controlador Primário. O processo de troca de função de Secundário para Primário ocorre sem nenhum sobressalto e de maneira automática.Recurso de troca de função (switch over)

O conjunto redundante da plataforma DFI302 pode detectar e se recuperar de situações como:

- Falha de hardware;

- Falha na alimentação;

- Remoção do controlador do rack;

- Falha na interface Ethernet;

- Falha de todos os cabos Ethernet conectados ao Primário;

- Falha de um canal H1 do Primário;

- Falha na comunicação Modbus (Mestre);

- Falha de todos os links HSE do Primário.

Transparência operacional

A redundância implementada é do tipo Device D-3, em conformidade com a especificação High Speed Ethernet (HSE) Redundancy Specification “FF-953” da Fieldbus FOUNDATION. Por esta capacidade (Device D-3), durante todo o tempo de operação, o par controlador é visto como um único equipamento pelo configurador.Assim, as ações como comissionamento, descomissionamento, download de configuração e parametrizações são realizados apenas uma vez por conjunto redundante (Primário e Secundário) de maneira transparente ao usuário.

Diagnóstico específico para Primário e Secundário via SNMP

Em contraposição à transparência operacional, por SNMP é possível ter acesso a atributos de diagnóstico

específicos de cada um dos controladores que formam o par redundante.Redundância de canal de sincronismo

O sincronismo entre o par de controladores redundantes pode ocorrer por três caminhos distintos: pela porta serial dedicada e pelas portas Ethernet 1 e 2.Os controladores DFI302 trazem o diferencial de possuir redundância de canal de sincronismo, ou seja, são necessárias três falhas de caminho para que a redundância do equipamento fique indisponível. Isto significa maior disponibilidade da própria redundância do equipamento.

Redundância de configurações e de funcionalidades

A redundância é tratada nos diversos níveis da arquitetura do SYSTEM302-7 para que o sistema opere de forma realmente redundante e transparente:

-

- No configurador e Host HSE;

- Nos Servidores OPC - redundância de supervisão para qualquer cliente OPC;

- Nos controladores DFI302 - redundância completa de tarefas, base de dados e canais de comunicação das redes de campo, incluindo as seguintes funções:

- Blocos Funcionais, inclusive o flexível (FFB com Lógica Ladder);

- Acesso a pontos Entrada/Saída convencionais;

- Links de controle H1 e HSE FOUNDATION fieldbus;

- Link Active Scheduler (LAS ou o escalonador ativo da

comunicação nos canais FOUNDATION fieldbus H1); - Gateway Modbus 4 portas FOUNDATION fieldbus H1.

Definição de funções automática durante a inicialização

Os controladores definem sua função (Primário ou Secundário) de forma autônoma durante a inicialização, não sendo necessária nenhuma ação do usuário.Facilidade de uso

Os procedimentos para configuração e manutenção são tão simples quanto para sistemas não redundantes, economizando tempo na hora de colocar o sistema em funcionamento pela primeira vez:Substituição de um módulo controlador com falha

Não é necessário um novo download de configuração ou intervenção do usuário. O novo controlador inserido é automaticamente reconhecido, recebendo toda a configuração e mesmo parametrizações online do controlador em operação através de um canal de sincronismo redundante.Adicionando controladores redundantes a um sistema não- redundante

Um sistema não-redundante em operação pode ter controladores redundantes adicionados posteriormente sem interrupção do processo. O processo de migração é simples, utilizando o mesmo princípio do caso de substituição de um controlador com falha.Atualização do firmware sem interrupção do processo

É possível realizar um upgrade dos controladores para versões mais atuais de firmware que agreguem melhorias ou novas características sem que seja necessária a interrupção do processo. O processo é seguro e consiste na atualização de um controlador do par redundante por vez.Possibilidade de controladores em racks isolados

Empregando controladores e fontes redundantes em racks isolados fisicamente, evitam-se fontes comuns de falha. Desta forma as fontes naturais de falha poderão afetar somente uma das partes do sistema redundante garantindo a disponibilidade e segurança do processo.Visibilidade plena do estado e dos atributos da redundância

As informações de redundância podem ser monitoradas e podem ser exploradas em qualquer supervisório ou cliente OPC,Monitoração de falhas para manutenção proativa

Os diferentes tipos de falhas, como falhas nas interfaces, são sinalizados mesmo que ocorram no Secundário, isto permite manutenção proativa, assegurando a manutenção da disponibilidade da própria redundância.Redundância de redes de controle e supervisão

Os controladores DFI302 possuem duas portas Ethernet que atendem de maneira redundante e sem sobressaltos:

- todas as operações solicitadas pelas estações de engenharia, operação e manutenção. Ex.: Supervisão.

- links HSE de controle para outros controladores.

- supervisão/controle por Modbus (integração com sistemas legados)

Figura 15 - O SYSTEM302-7 possui redundância implementada nos diversos níveis de seus componentes de hardware e software, oferecendo tolerância a falhas, alta disponibilidade e segurança operacional

- Arquitetura abrangente baseada em redes

A base da arquitetura do SYSTEM302-7 (vide figura 16) é composta pelo conjunto de controladores da plataforma DFI302 dedicados para cada tipo de protocolo, assim como variáveis de processo. Estes controladores trabalham com sinais 4-20mA, HART até padrões de redes industriais já citados. Para cada uma destas redes existe um controlador específico. Além da conectividade, todos os controladores são capazes de executar controle por meio de algoritmos variados como malhas PID avançadas. Podem também instanciar blocos funcionais específicos para execução de lógicas discretas (blocos FFB - Flexible Function Block). A rede de alta velocidade HSE interliga horizontalmente todos os controladores. Uma vez selecionada a distribuição de hardware mais adequada para a planta, o sistema estará pronto para o controle de processo contínuo, lógica discreta e batelada. O SYSTEM302-7 é adequado para todas as aplicações industriais e de qualquer tamanho. O sistema de automação industrial SYSTEM302-7 vem sendo instalado em todo o mundo e provou sua eficiência e eficácia em todas as aplicações. O primeiro SYSTEM302 foi instalado em 1994 sendo então, o primeiro sistema fieldbus comercializado com base no padrão IEC.

Figura 16 – Sala de controle típica

Figura 17 - O SYSTEM302-7: Arquitetura baseada em redes

Algumas funcionalidades do SYSTEM302-7

O verdadeiro controle distribuído

O controle agora pode ficar em qualquer lugar, no campo, na sala de controle ou distribuído entre os dois. Os usuários já podem aproveitar plenamente a capacidade dos instrumentos inteligentes atuais, liberando recursos de nível mais alto para o controle da produção em tempo real.

A utilização do protocolo FOUNDATION HSE garante ao SYSTEM302-7 uma verdadeira interoperabilidade de rede, no qual diversos controladores interconectam-se de modo que os vários protocolos suportados (FOUNDATION fieldbus, PROFIBUS, DeviceNet, As-i e Modbus) trabalhem juntos. Essa divisão de tarefas entre controladores permite a real distribuição do sistema, que não depende de apenas uma grande CPU.

A ligação em rede das estações de trabalho

A ligação em rede permite que as estações de trabalho sejam dispostas da maneira mais conveniente e abrangendo toda a planta. Elas podem ser instaladas em escritórios, oficinas, salas de controle ou, até mesmo, no próprio chão de fábrica, utilizando-se do meio físico definido pelo padrão Ethernet e de protocolos de comunicação não-proprietários e padronizados. O SYSTEM302-7 foi projetado para aplicações em rede tanto de pequeno, quanto de grande porte.

A segurança do ambiente é garantida pela combinação da segurança do Windows com a segurança do próprio SYSTEM302-7. Seguindo as diretrizes estabelecidas pela Microsoft em sua iniciativa de Zero Administration for Windows (ZAW), o SYSTEM302-7 oferece um Total Cost of Ownership (TCO) menor no desenvolvimento e gerenciamento dos softwares aplicativos. As seguintes funções garantem um TCO menor:

- Servidor com base de dados centralizados e únicos para armazenar os dados de projeto em um só lugar;

- Console gerencial para controle remoto de sua planta;

- Transferência remota do projeto completo, por meio de rotinas automatizadas de pack/unpack;

- Rede eficiente acionada por eventos para a transferência de dados de processo em tempo real;

- Atualização remota dos arquivos de partida e parada;

- Atualização e reinstalação remota de softwares a partir de um único console;

- Compartilhamento de tarefas em grupo de trabalho para configuração de projeto por múltiplos usuários;

- Domínio da arquitetura do projeto para maior segurança;

- Visualizações gráficas globais de tendências, históricos, gráficos, registros e sinótico.

Acessos remotosO SYSTEM302-7 permite aos usuários se integrarem ao ambiente da planta para controle e gerenciamento remoto.

O servidor de base de dados centralizado proporciona discagem remota, instalação automática de software e funções automáticas de back-up. Com a utilização do Remote Access Server (RAS) da Microsoft, os usuários podem controlar a planta a partir de um local remoto. As estações de trabalho podem ser instaladas ou atualizadas e mesmo operadas a partir de qualquer outra estação de trabalho.

Ambiente multiusuário

Em um grupo de trabalho formado por vários usuários, todos podem desenvolver um mesmo projeto simultaneamente. Com atualização instantânea, cada usuário tem acesso imediato à configuração total do projeto. Em um escritório de engenharia remoto é possível haver vários profissionais desenvolvendo simultaneamente o mesmo projeto. A rede utiliza a eficiente tecnologia de eventos para assegurar que cada estação de trabalho tenha as informações mais atualizadas. Este é um aspecto importante, porque cada usuário pode ver os mesmos dados em cada uma das estações de trabalho em tempo real.

Figura 18 – SYSTEM302-7: Ambiente multiusuário

Segurança

A segurança é uma parte importante de todo empreendimento, pois garante a integridade dos dados e impede mudanças acidentais. A segurança do SYSTEM302-7 é garantida por áreas de segurança e níveis de permissão (passwords). Uma área de segurança é um conjunto de características de segurança, geralmente elaborada para um grupo específico de usuários. Um nível de permissão é a classificação do login do usuário. A rede permite que todas as tendências, registros e telas sejam vistos a partir de qualquer estação de trabalho, isto significa uma grande economia de tempo e de recursos, já que esses itens só precisarão ser configurados uma única vez. O SYSTEM302-7 transmite automaticamente as informações necessárias a todas as estações de trabalho. O mesmo conceito é aplicado aos sinóticos de processo, que são conjuntos de diversas telas apresentadas ao mesmo tempo no monitor do computador.

Funções de controle no supervisório

A estação de operação, geralmente, não participa das funções de controle, quando o tempo é um fator crítico. Entretanto é possível executar programas de batelada e outras funções na estação de operação. Além das funções lógicas e de seqüenciamento executadas pelo controlador programável, uma linguagem de programação adequada ao controle de alto nível está disponível para a implementação do controle na IHM.

Figura 19 – SYSTEM302-7: funções de controle no supervisório

Confiabilidade

Tolerante a falhas

Os equipamentos para controle de processos industriais são projetados para possuírem alto grau de confiabilidade, mas, mesmo assim, poderão apresentar defeitos de diversas ordens. Por esse motivo, o SYSTEM302-7 foi projetado com vários níveis de tolerância a falhas.

Em primeiro lugar a isolação da falha, em que a concentração de tarefas em um único componente do hardware é mantida baixa pela distribuição das tarefas entre os equipamentos de campo. Depois, existe a redundância do hardware que pode ser feita com a maior parte dos componentes do sistema. Os protocolos digitais como FOUNDATION fieldbus e PROFIBUS-PA, adotam a isolação de falha de fiação.

Para aumentar a segurança, os equipamentos de campo são distribuídos por várias redes digitais independentes, o que limita a perda de uma malha ou de poucas malhas de controle, no caso de uma rede ser danificada. Além disso, ainda é possível a inclusão de device couplers específicos para arranjo de redes digitais redundantes em anel.

As estações de operação e os componentes de alimentação do barramento, também podem ser redundantes, com chaveamento automático bumpless, garantindo a alimentação dos instrumentos de campo. Para as estações de trabalho do operador, existe uma Uninterruptable Power Supply (UPS).

A função de mestre backup é garantida para todas as estações de trabalho e para todos os dispositivos de campo com chaveamento automático. No caso do protocolo FOUNDATION fieldbus, um dos maiores benefícios é a validação dos dados, garantindo-lhes um alto grau de integridade.

Tolerância a falhas no SYSTEM302-7

Tanto em sistemas convencionais quanto no SYSTEM302-7, as estações de trabalho do operador e as fontes de alimentação são redundantes. A diferença entre os dois fica por conta do controle, E/S e fiação. Uma pergunta bastante comum é: “O que acontece quando um fio com 16 dispositivos se parte?”. Um sistema convencional e sem suporte a protocolos digitais usa apenas cartões de E/S e fios de sinais 4-20mA para se conectar com os dispositivos de campo. Como um cartão de E/S geralmente trabalha com cerca de 8 pontos, uma única falha em um cartão de E/S significa a perda de 8 malhas de controle. No SYSTEM302-7 pode-se considerar a integração das tecnologias de ponta empregadas nos diversos protocolos digitais existentes, garantindo maior disponibilidade baseado no nível de diagnóstico disponível. Atualmente, a escolha da tecnologia é totalmente definida pelo cliente, mas assim como já se sabe, cada protocolo possui um nicho de mercado e sendo assim é possível integrar diversos setores de uma planta e até aproximar-se da totalidade de E/S por meio de redes industriais (fieldbuses) com robustez.

Os equipamentos de saída de campo dispõem de informação e mecanismo para ação de segurança em caso de falhas, independente da estação de operação e/ou de controladores. A saída pode manter seu último valor ou passar para uma posição de segurança pré-determinada, desativando as malhas de forma ordenada quando dá ocorrência de uma falha. A ação de segurança pode ser ativada no caso de falha de um equipamento por meio de um sensor ou de comunicação. O SYSTEM302-7 proporciona maior segurança do que a oferecida pelos sistemas convencionais, pois os dispositivos de campo possuem autonomia para adotar ações de segurança, ao invés de dependerem do comando de segurança de um controlador. A falta de suprimento de ar para os atuadores é informada imediatamente ao operador. Entradas e saídas dos blocos funcionais, bem como os parâmetros relacionados aos mesmos, carregam informações de status. O status indica se o processo está fora da faixa, se houve falha em um sensor ou se existe um erro de configuração. A propagação do status em um sistema se dá tanto no sentido descendente da estratégia de controle, para garantir a ação de segurança mediante falha, quanto no sentido ascendente da estratégia de controle, para garantir uma transferência bumpless e proteção de windup. O status também serve para alertar o operador quanto às condições anormais ou perigosas.

Figura 20 – SYSTEM302-7: Confiabilidade e tolerância a falhas

Gerenciamento de Ativos: transformando preciosos bits e bytes em um relacionamento lucrativo e gerando um ganho qualitativo do sistema como um todo.

Hoje não resta dúvida que no mundo da automação industrial as empresas buscam possibilidades de se tornarem competitivas. Entre estas possibilidades podemos citar a otimização de processos e também o gerenciamento de ativos.

A otimização garante melhoria de performance, redução de custos com matéria-prima, melhor qualidade, etc. Quanto mais informação, melhor uma planta pode ser operada e sendo assim, mais produtos pode gerar e mais lucrativa pode ser. A informação digital permite que uma sistema colete informações dos mais diversos tipos e finalidades de uma planta, como ninguém jamais imaginou e neste sentido, com a tecnologia digital, pode-se transformar preciosos bits e bytes em um relacionamento lucrativo e obter também um ganho qualitativo do sistema como um todo. E isto é garantido somente se o processo estiver rodando com excelência, uma conseqüência direta do gerenciamento de ativos e de práticas que reduzem o downtime, aumentando a disponibilidade da planta e cortando custos de manutenção.

Um sistema de gerenciamento e manutenção deve ter recursos que permitam ao usuário identificar ou prognosticar fácil e rapidamente qualquer mau funcionamento de sua planta. Neste sentido, deve ter facilidades técnicas em gerações de dados estatísticos, levantamento de históricos, gerações de relatórios, permitir fácil acesso de qualquer lugar, mesmo fora da planta e evitar paradas não programadas e otimizar as paradas programadas das empresas, utilizando as manutenções preditivas e proativas(o chamado conceito TPM- Total Productive Maintenance).Além disso, deve tirar vantagens dos modernos recursos de rede e arquitetura de software, como interface OPC, multiprotocolos e acesso via WEB, onde estas ferramentas oferecem ao usuário ampla visibilidade da planta, a qualquer hora, em qualquer lugar.

Em termos gerais, as empresas hoje querem informação que podem gerar benefícios, facilitando as tomadas de decisões. Vejamos algumas facilidades e benefícios do gerenciamento de ativos:

- Facilidade de acesso às informações em toda a planta (desde chão-de-fábrica até níveis gerenciais);

- Garante uniformização das informações nos diversos níveis hierárquicos, com confiabilidade. Rico em informação facilita a tomada de decisões;

- Permite infra estrutura e tecnologia para que se monitore online, configure, calibre e gerencie equipamentos de campo com o objetivo de se ter os melhores resultados em termos de desempenho e redução de custos;

- Permite as melhores práticas de manutenção (principalmente a proativa), através do gerenciamento de diagnósticos, programação de manutenções;

- Audit Trial;

- Minimização de spare parts;

- Aumento da disponibilidade e segurança operacional da planta e redução do downtime;

- Diminuição do tempo perdido em manutenção em equipamentos que realmente não a necessita (Manutenção Preventiva);

- Ganhos e redução de custos operacionais contribuindo para a redução de custos gerais.

O AssetView, ferramenta de gerenciamento de ativos e parte integrante do SYSTEM302, foi desenvolvido dentro desta filosofia e utiliza o próprio WEB Browser como plataforma para as interfaces gráficas com o usuário e é baseado em 2 padrões internacionais de descrição de dispositivos: EDDL (Electronic Device Description Language) e FDT (Field Device Tool). O AssetView suporta equipamentos FOUNDATION fieldbus, HART e PROFIBUS.Através do AssetView, pode-se executar manutenções, programar agendamentos, gerar notificações via email, e tudo sem a necessidade de um software específico.

Esta ferramenta possibilita o gerenciamento de toda documentação dos ativos, como manuais, procedimentos, folha de dados, relatórios, links aos fabricantes dos equipamentos, etc de forma a concentrar toda documentação e facilitar o dia-a-dia do usuário.

Com sua poderosa interface, o AssetView permite a operação com vários equipamentos de campo (transmissores e válvulas) e dispositivos mecânicos e elétricos de qualquer fabricante, facilitando a parametrização, operação, calibração e diagnósticos. Permite que se registre toda e qualquer alterações efetuadas pelo usuário e que se tenha a reconciliação de configurações e monitoração online de centenas de produtos homologados com tecnologia FOUNDATION fieldbus, HART e PROFIBUS.

Além disso, o AssetView possui um Wizard que possibilita um aprimoramento da interface gráfica definida pela EDDL de novos equipamentos. Permite também a definição de diagnósticos avançados, com a inclusão de gráficos.

Entre vários benefícios destacam-se: a simplificação nas atividades envolvendo parametrização, diagnose e manutenção; redução de custos de manutenção; rápida identificação de problemas; prevenção de paradas não programadas, causadas por falhas de equipamentos ou de instrumentos e conseqüente aumento do MTBF (Mean Time Between Failures) da planta; diminuição no tempo de parada, programada ou não programada da planta, com diminuição do MTTR (Mean Time To Repair); solução aberta e com fácil acesso a informação.O AssetView possui duas patentes internacionais garantindo suas características inovadoras e o seu pioneirismo: 6,631,298 e 6,725,182. Mais informações sobre o AssetView, acesse: www.smar.com.br/brasil/products/asset_view.asp

Figura 21 – SYSTEM302-7: Gerenciamento de Ativos

MES - Manufacturing Execution System

A necessidade de automação na indústria nos mais diversos segmentos está associada entre diversos aspectos, a redução de custos, às possibilidades de aumentar a velocidade de processamento das informações, uma vez que as operações estão cada vez mais complexas e variáveis, necessitando de um grande número de controles e mecanismos de regulação para permitir decisões mais ágeis e, portanto, aumentar os níveis de produtividade e eficiência do processo produtivo.

A automação permite economias de energia, força de trabalho e matérias-primas, melhor controle de qualidade do produto, maior disponibilidade da planta, aumento de produtividade e pode reduzir problemas de segurança operacional. Em essência, a automação nas indústrias, permite aumentar os níveis de continuidade e de controle global do processo com maior eficiência.

Aumentar produtividade significa aproximar ao máximo a produção real com a capacidade nominal das máquinas e equipamentos, reduzindo ao mínimo possível as horas de parada, de manutenção corretiva e falta de matéria-prima para abastecer o processo produtivo.

O MES é uma ferramenta que a empresa deve utilizar para medir e controlar as atividades de produção com o objetivo de aumentar a produtividade e melhorar a qualidade.

Recursos não faltam para essa atividade, uma vez que esse sistema possui interfaces diretas com o sistema de automação, coletando dados e gerando informação de fácil entendimento empresarial com abrangência mundial. São indicadores de performance e produtividade, relatórios completos que identificam as etapas do processo e auxiliam na gestão do empreendimento, uma vez que os gestores podem tomar decisões mais rápidas e precisas.

Além de a automação agilizar os processos, com o MES pode se analisar repetibilidade, confiabilidade, redução de custos com matéria-prima, melhoria nos produtos, entre outros.

Vale lembrar que a automação extrapola os limites de chão de fábrica. Ela continua após o produto acabado, atingindo fronteiras mais abrangentes – a automação do negócio. Nascem aí os sistemas gerenciais no qual está inserido o MES.

A SMAR, por meio de seu sistema de automação, o SYSTEM302, e de seu módulo MES, fornece a automação completa e uma metodologia de gestão com todas as informações necessárias (os chamados KPIs, Key Performance Indicators – indicadores de performance) sobre qualquer atividade e o andamento de sua estratégia de ação, demonstrando o desempenho da organização.

Métricas de processo podem ser definidas para tudo que influa no custo, na qualidade e conseqüentemente nos resultados. Dentre os indicadores o mais importante é o OEE – Overall Equipment Effectiveness (OEE = Utilização X Disponibilidade X Qualidade), que corresponde à eficiência da planta e é proporcional à sua disponibilidade, que é extremamente melhorada, com a implantação do gerenciador de ativos.

A rastreabilidade, recurso importante presente no AssetView e no MES, possibilita registrar toda e qualquer alteração dos padrões ou especificações de qualidade do processo, onde são registrados o usuário, data, hora e o motivo da alteração, facilitando auditorias e fornecendo um maior controle do processo de qualidade.

Tudo isso possibilita o gerenciamento da indústria de forma integrada e direciona todos os esforços para se atingir resultados estabelecidos, facilitando a tomada de decisão quando há mudanças relevantes no desempenho dos indicadores ou um desvio em relação ao planejamento.

Figura 22 – SYSTEM302-7: MES

Conclusão

Não resta dúvida que hoje o Sistema Verdadeiramente Aberto e o Gerenciamento de Ativos são importantes ferramentas na gestão estratégica de uma empresa, responsável em gerar e dar confiabilidade operacional e por alinhar equipes de produção, manutenção e gerenciamento para se atingir metas comuns: o aumento da produtividade, melhoria da qualidade e redução de custos, exigidas por qualquer segmento de negócio. Além disso, representam a melhor opção em termos de retorno de investimento.

O fator tecnológico e a inovação tecnológica são responsáveis pelo rompimento e/ou aperfeiçoamento das técnicas e processos de medição e controle. Pode, desta forma, trazer ganhos em termos de competitividade. O rompimento com a tecnologia convencional será uma questão de tempo e com isto serão ampliadas as possibilidades de sucesso com a inovação demandada pelo mercado, neste caso sistemas de automação verdadeiramente abertos (vide figura 3, https://www.smar.com.br/pt/system302), com tecnologias digitais, baseado em redes industriais, conectividade Wireless e com várias vantagens comparadas aos convencionais SDCDs.

Por isto, esteja atento ao definir o seu sistema de automação e controle.

Autor

- César Cassiolato

Referências:

- https://www.smar.com.br/pt/system302

- https://www.smar.com.br/public/img/produtos/arquivos/system32cp.pdf

- Artigos Técnicos César Cassiolato

- Revista Saber Eletrônica Edição 449, 2010,” Sistemas Inteligentes, redes industriais, conectividade e resultados garantidos”, César Cassiolato

- Revista Controle & Instrumentação Edição 100, 2005, “Gerenciamento de ativos, facilitando o dia-a-dia dos usuários e tornando as empresas mais competitivas”.

* César Cassiolato foi Diretor de Desenvolvimento e Pesquisa de Equipamentos de Campo, Engenharia de Produto e Qualidade da Nova Smar, foi Presidente da Associação Profibus Brasil América Latina de 2006 a 2010, Diretor Técnico do Centro de Competência e Treinamento em Profibus, Diretor do FDT Group no Brasil, Engenheiro Certificado na Tecnologia Profibus e Instalações Profibus pela Universidade de Manchester. Presidente Eleito 2012/2013 da ISA Seção Sertãozinho.