Operações Industriais Autônomas. Será Possível?

OPERAÇÕES INDUSTRIAIS AUTÔNOMAS. SERÁ POSSÍVEL?

Uma breve visão do passado, presente e futuro de Sistemas de Automação de Processos

A operação de indústrias de forma completamente autônoma desde o recebimento de materiais até o embarque de produtos finais sem a necessidade de intervenções humanas, é um objetivo certamente ainda não alcançado no mundo industrial. Entretanto, isto pode ser só uma questão de tempo.

A evolução de tecnologias digitais e de soluções de softwares têm habilitado a transformação ou conversão de processos de trabalho envolvendo sistemas de automação para o mundo digital. E nos últimos anos, esta evolução está ganhando velocidade devido à forte movimentação de praticamente todo o mercado em busca de maior eficiência através da implementação de conceitos e aplicações da Indústria 4.0.

A digitalização1, conversão de algo analógico em digital, existe já há bastante tempo. Já na década de 60, sinais analógicos de processos industriais começaram a ser levados para o domínio digital através do surgimento dos primeiros computadores e controladores equipados com interfaces de entradas e saídas para a leitura e escrita de variáveis de processos industriais.

Já a digitalização1, termo amplamente utilizado hoje em dia para designar a transformação de um processo manual em digital, além da digitalização, que é um de seus pré-requisitos, necessita também do uso de outras tecnologias digitais para tratar os sinais e utilizá-los para atingir os objetivos almejados. Exemplos de digitização incluem desde lógicas de intertravamento ou controles PID (Proporcional, Integral e Derivativo), que também já existem há muito tempo. Outro exemplo um pouco mais recente seria o uso de dados de diagnóstico de transmissores de campo para gerar automaticamente ordens de serviço em sistemas de manutenção.

Nota (1): Existe hoje uma certa confusão entre o significado dos termos digitalização e digitização, sendo que este último, por ser relativamente mais recente, ainda nem aparece na maioria de nossos dicionários. E tal confusão é ainda agravada pelo fato de a tradução do inglês para o português ter sido convencionada na prática, pelo menos por enquanto, de forma a inverter a escrita com os significados, dificultando ainda mais para aqueles que consomem publicações nas duas línguas. Ou seja: O termo Digitization, do inglês, corresponde a nossa Digitalização / E por sua vez, Digitalization corresponde a nossa Digitização.

Após a entrada na área digital, as opções de sistemas incluindo CLPs (Controladores Lógico Programáveis), DCSs (Sistemas de Controle Distribuído) e Softwares de Controle e Aquisição de Dados (SCADA), entre outras soluções, foram surgindo e evoluindo muito em termos de recursos.

Avançando um pouco para a segunda metade da década de 90, o grande assunto em nosso mercado eram os chamados protocolos abertos de comunicação digital como o HART e os vários fieldbuses como Foundation FieldbusTM, Profibus, DeviceNet, ASI, entre outros. E como estas tecnologias digitais, além dos valores de entradas e saídas, disponibilizam também inúmeros dados adicionais incluindo informações de diagnóstico, fabricantes e usuários passaram a buscar soluções capazes de tirar algum benefício destes dados.

Surgiram então os chamados softwares de gerenciamento de ativos como, por exemplo, o AssetView da Nova Smar. Tais softwares possuem uma série de recursos destinados a obtenção de uma maior eficiência operacional e de atividades de manutenção. Tais recursos incluem, por exemplo, o monitoramento online de instrumentos inteligentes com alertas de manutenção baseados em diagnósticos. Assim, um usuário passa a ser automaticamente notificado, por exemplo, assim que suas válvulas de controle começarem a ter dificuldade de movimentação devido a um incrustamento ou outro motivo qualquer, tornando, portanto, suas manutenções mais eficientes. Além disso, tais ferramentas possuem uma série de outros recursos como calibração, configuração, programação de manutenções, notificações, relatórios de auditoria, e são também muito úteis durante comissionamentos e partidas para a realização de checagens a ajustes. E uma observação interessante é este tipo de solução representar provavelmente uma das primeiras aplicações em automação de processos muito fortemente alinhada à Indústria 4.0 por envolver o uso de tecnologia para trazer melhorias significativas para atividades humanas.

Figura 1 – Gerenciamento de Ativos Inteligentes

Entretanto, uma característica bastante tradicional da automação é seus sistemas serem bastante isolados dos outros tipos de sistemas. Esta separação se deve principalmente a grande necessidade de se evitar problemas, uma vez que processos industriais exigem grande disponibilidade, e eventuais incidentes poderem ser muito custosos e perigosos. Com isso criou-se a cultura de se ter um departamento de automação cuidando dos sistemas de controle e automação, e um departamento de informática de todos os outros. Desta forma, na maioria das empresas não havia praticamente nenhuma colaboração entre estas áreas.

Porém, isso veio mudando. Inicialmente, a grande forma de integração entre os sistemas de controle e automação, enquadrados na categoria de tecnologias de operação (TO), com os outros sistemas da empresa sob a tutela do setor de tecnologia de informação (TI) era realizada através dos servidores de dados históricos. Ou seja, tais servidores armazenam dados de anos de operações e são muitas vezes os únicos nós com acesso via rede tanto aos sistemas de controle quanto aos outros sistemas, ainda que sob a proteção de dispositivos de segurança como firewalls. Hoje em dia, a grande maioria das plantas industriais possuem historiadores de onde se pode tirar informações sobre a produção, desempenho, etc.

Figura 2 – Historiador de dados da Nova Smar

Outras necessidades de integração de dados entre sistemas de automação e sistemas de gestão também fomentaram o desenvolvimento de soluções que a princípio envolviam grande quantidade de código de programação de software, de difícil implementação e ainda mais difícil manutenção. Assim, algumas tecnologias utilizadas no mundo de TI passaram a ser incorporadas de alguma forma aos sistemas de controle para facilitar tais tarefas. Hoje em dia, existem soluções nos sistemas de automação para se fazer tais integrações de um modo mais direto através da simples configuração de ferramentas com recursos prontos, que não exigem programação por código. Desta forma, a implementação e principalmente a manutenção de tais soluções se tornaram muito mais simples e amigáveis.

Alguns exemplos seriam as soluções AnalyticsView, OrchestrationView e iIoTView da Nova Smar. A primeira se refere a uma solução de software que modela grandes quantidades de dados de várias fontes, tanto de histórico como em tempo real, e os transforma em inteligência acionável, impulsionando por exemplo melhorias da produtividade, eficiência, qualidade e sustentabilidade. A segunda é uma solução de orquestração de dados que automatiza a troca de informações entre diferentes sistemas e automatiza fluxos/procedimentos de trabalho. E a terceira permite comunicações seguras e em tempo real com a nuvem, possibilitando o uso dos variados serviços disponíveis em plataformas de nuvem. Tais soluções tiram proveito de uma moderna plataforma de software que conta com um conjunto flexível e seguro de tecnologias de conectividade incluindo padrões de automação como OPC UA, drivers para inúmeros protocolos industriais de comunicação como Modbus, DNP3, Ethernet I/P, etc., formas de comunicação com praticamente qualquer banco de dados incluindo Microsoft SQL Server, Oracle e SAP, e também via padrões de TI como MQTT, AMQP, REST e Webservices.

Figura 3 – Soluções de Análise e Utilização de Dados

Tivemos, portanto, uma boa evolução e atualmente somos capazes implementar várias aplicações da Industria 4.0. Entretanto, estamos só o começo.

Um exemplo muito interessante está na Inteligência Artificial (IA). O aprendizado de máquina, que é uma forma de IA, já se mostrou muito eficiente para dados atemporais como imagens, linguagem e fala devido principalmente aos enormes conjuntos de dados disponíveis. Por outro lado, a IA para dados de séries temporais, a qual muito provavelmente desempenhará um papel fundamental em futuras operações industriais autônomas, ainda tem um bom caminho a percorrer. Isso porque, ao contrário de imagens e discursos, séries temporais geralmente não têm grandes conjuntos de dados disponíveis. Além disso, os dados industriais de diferentes domínios exibem variações consideráveis em suas propriedades e características, escalas temporais e dimensionalidade. Ou seja, a disponibilidade, padronização e consistência de dados será muito importante para a implementação da inteligência artificial na indústria. Além disso, as características dos algoritmos matemáticos indicam ser mais interessante que a análise seja feita nas proximidades dos pontos de medição, demandando mais flexibilidade da automação.

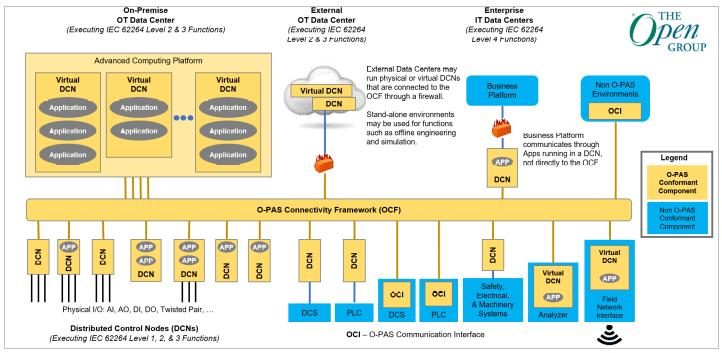

Falando-se em padronização, flexibilização e fusão de conceitos e tecnologias das áreas de TO e de TI, concluímos que os sistemas de controle e automação também precisam evoluir. E estão. Uma grande frente nesta direção é encontrada no Open Group (www.opengroup.org) através de seu fórum aberto de automação de processos, o OPAF, que está atualmente trabalhando na terceira revisão do padrão aberto de automação de processos denominado O-PAS (Open Process Automation Standard). Este consórcio é formado por grandes empresas globais, incluindo muitos usuários finais extremamente relevantes como a Exxon Mobil, renomadas empresas da área de TI como a Intel e a CPLANE, a grande maioria dos fornecedores de sistemas de automação e controle, além de entidades acadêmicas. Desta forma, muitas tecnologias disponíveis e muito utilizadas no mundo de TI, como por exemplo a orquestração de sistemas/aplicações e a segurança cibernética, estão sendo incorporadas a este padrão e isso representará uma grande revolução em vários aspectos, como na capacidade, flexibilidade, segurança e facilidade de uso dos sistemas.

Já existem vários laboratórios de testes pelo mundo testando protótipos de sistemas O-PAS e os resultados vem sendo surpreendentes. Como exemplo, veja a seguir a intrigante frase de um especialista em um vídeo relatando experiências:

“A migração para sistemas de automação abertos tornará os sistemas de manufatura atuais muito mais flexíveis do que são hoje, não cinco por cento mais flexíveis, mas 500 vezes mais flexíveis.”

Harry Forbes, Diretor de Pesquisa, ARC Advisory Group

Fonte: https://www.youtube.com/watch?v=XHWRRDNDW5M (Next Generation IT/OT Convergence: A Pilot with ExxonMobil and CPLANE.ai, Setembro de 2020)

Figura 4 – Arquitetura Aberta e Flexível de Automação de Processos O-PAS

Os pilares do O-PAS são sua plataforma distribuída, modular, extensível e escalável; sua arquitetura interoperável, aberta e baseada em padrões; segurança incorporada; e um ambiente de usuário menos complexo e muito mais produtivo. Tais atributos permitirão que modificações em sistemas possam ser implementadas com menor custo, o que impulsionará os benefícios reais do poder e produtividade da transformação digital. Ou seja, teremos a capacidade de fazer inovações rápidas, iterativas e baseadas em dados para as operações da planta a uma fração do custo anteriormente possível.

Em suma, apesar de todo conservadorismo característico da área de automação de processos, sua jornada até os dias de hoje já mostrou grande desenvolvimento e atualmente existem iniciativas em busca de mais evolução através da adoção de tecnologias e da variedade de opções já disponíveis e comprovadas em outras áreas, com destaque para a área de TI. A evolução desta área nas últimas décadas foi colossal haja vista a série de tecnologias que tonaram possíveis coisas antes inimagináveis, como os sistemas bancários e outras inúmeras aplicações e sistemas que se beneficiam de infraestruturas e plataformas em nuvem que funcionam muito bem e de forma segura e bastante flexível. Desta forma, apesar de a possibilidade de se ter operações industriais autônomas parecer algo ainda muito distante, as inovações a caminho indicam que sim é possível. Quanto tempo vai levar ainda não sabemos prever. Poderá levar 5, 10 ou talvez 30 anos, mas deve ser só uma questão de tempo.

Eng° Ricardo Turazzi (Nova SmarS/A)

2021-12-12