Medição de Nível em Tanques Pressurizados Aplicação de Simetria de Selos

Muito usuários enfrentam dificuldades com a medição de nível em tanques pressurizados (pressão positiva ou negativa), principalmente para manter a linha de impulso responsável pela coluna de referência estável.

Vamos analisar aqui a aplicação em vasos utilizados para reduzir a quantidade de água em fluidos, principalmente quando utilizamos altas temperaturas e vácuo.

Ex.: Algumas das aplicações mais conhecidas nas Usinas de Açucar, são as medições de nível em Evaporadores e Cozedores.

Mas aplicações semelhantes são utilizadas em outros processos, inclusive em aplicações em áreas com Atmosfera Explosiva.

Medições com transmissores de nível flangeados.

Muitos utilizam transmissores de nível flangeados, como na figura 01. Mesmo com a utilização de flanges de 3”, estes transmissores tem sua resposta com um efeito maior da temperatura do processo e também da temperatura ambiente. Afinal estes instrumentos não são simétricos, ou seja: só tem flange e diafragma no lado H do instrumento, e não do lado L, o que aumenta o desequilíbrio e consequentemente um desvio maior pelas variações de temperatura ambiente e processo. Outra dificuldade é que estes instrumentos ficam em locais de acesso mais restritos, normalmente locais muito quentes e dificilmente acessados pelo operador para verificar a indicação no display. Os profissionais de manutenção também enfrentam as mesmas dificuldades de acesso.

.png)

FIG 1

Como manter a linha de referência selada?

A maior dificuldade sem dúvida é a tomada de referência (lado LOW). Vejam fig 02 ao lado. A opção nestes casos é deixar a coluna seca, pois se utilizarmos água, esta evapora e perdemos a referência. O preenchimento com glicerina, muito usado em industrias petroquímicas por exemplo, neste caso não deve ser utilizado pois em caso de falha na vedação, há o risco de a glicerina ser “sugada” da linha e contaminar o produto.

FIG 2

O que fazer com a referência?

Bom, então utilizando tomadas secas? A remoção de água no processo é feita em forma de vapor, este vapor pode condensar na linha de referência e novamente comprometer a medição. As tentativas de soluções mais diferentes são utilizadas:

- Uma válvula de retenção (as vezes uma pequena esfera ou mesmo uma pequena “portinha”) que mantem a linha fechada durante o vácuo. Quando há um aumento de coluna de condensado, esta válvula automaticamente purga o condensado.

- Mas muitas vezes o condensado vem com açúcar (ou outros produtos) e então estas válvulas começam a travar.

- A solução de manter um pote de condensado abaixo do transmissor também não é confiável, pois dependerá de operações manuais de diariamente operador ou mesmo instrumentista drenar manualmente estes potes.

- Já cheguei a ver uma solução de usinas de açúcar mais antigas, que quando os cozedores ou os evaporadores eram montados em níveis mais elevados, traziam a coluna de referência até no mínimo 10 metros abaixo do transmissor e mergulhava a tubulação em pequenos tanques com água.

- Quando o vácuo ocorria, nunca era o suficiente para vencer os 10 metros de coluna de água, e o condensado sempre descia até o tanque. Engenhoso mas necessitavam sempre manter o tanquinho com água, além de que risco de contaminação era exagerado

Medição de nível com simetria de selos remotos

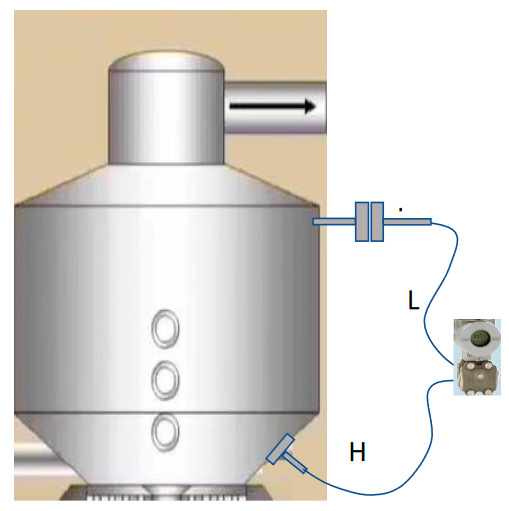

A solução que apresentamos é a utilização de apenas 1 transmissor de pressão diferencial (fig 03), com faixa que normalmente não necessita ser maiores que 5000 ou 6000 mmH2O.

Este transmissor será montado com simetria de selos, com 02 flanges idênticos e idêntico comprimento de capilar (normalmente máximo de 3 ou 4 metros). A simetria mecânica ajudará a reduzir consideravelmente os desvios causados por variações de temperatura ambiente e processo.

O selo H deverá ser montado onde originariamente montavam o transmissor de nível, embaixo do vaso (por exemplo cozedor).

FIG 3

Importante:

Sendo selo totalmente mecânico não haverá parte eletrônica nestas regiões que normalmente são expostas a altas temperaturas. Vide figura 04. O Selo L será montado na parte superior do vaso.

FIG 4 FIG 5

Um ponto importante, utilizaremos apenas 1 célula eletrônica diferencial e apenas 1 transmissor diferencial. E este transmissor poderá ser montado no nível intermediário do vaso, normalmente a plataforma onde os operadores trabalham, facilitando uma leitura local do nível além de facilitar o trabalho do instrumentista.

Medição com dois sensores de pressão

Existe a possibilidade de leitura usando dois transmissores de pressão.

Neste caso utilizamos a subtração eletrônica ou digital de suas medições, obtendo assim a leitura de nível. Esta subtração pode ser feita em PLCs, controladores, sistemas FF ou Profibus, ou mesmo em unidades eletrônicas dedicadas.

O primeiro ponto a ser analisado é o custo, pois esta solução pode ser mais cara pois serão utilizados dois transmissores e não apenas um. Os custos de dois flanges e dois diafragmas continuará existindo.

Estas soluções são popularmente e erroneamente chamada de “selo eletrônico”.

Na realidade deveria ser chamado de “capilar eletrônico” ou algo assim, pois os selos com flanges e diafragmas e consequentemente todos os seus erros de desvio de temperatura continuam existindo.

Então o “selo eletrônico” não elimina o erro do efeito de variações de temperaturas nos diafragmas e flanges, além de que para a medição de vácuo com certeza deverão utilizar sensores de faixas maiores que os usados com selos mecânicos.

Sendo dois instrumentos, afetará duplamente a exatidão.

Esta solução é interessante para tanques muito altos e que necessitem longos trechos de capilar com óleo. Mas como a maioria dos vasos de cozedores ou evaporadores utilizam poucos metros, esta solução perde parcialmente seu interesse.

No caso do selo mecânico, o desvio de medição com temperatura ambiente afetando os capilares chega a ser muito pequena se comparada com a somatória de erros em dois sensores de maior faixa de pressão.

Lembrando que nesta solução será necessária a utilização de 2 sensores (aumentando as chances de falha) e com células de medição de pressão mais elevadas que os normais 5000 mmH2O que podem ser utilizadas com o uso de apenas um sensor.

Outra dificuldade pode ser o controle metrológico, dependendo do procedimento usado.

No caso de 1 transmissor diferencial, a calibração é feita normalmente como sendo um transmissor diferencial. Mas o uso de 2 sensores e ambos afetando a leitura, deve ser analisado com critérios qual será o método de calibração a ser controlado e qual o erro a ser considerado.

Outro ponto que o selo mecânico tem vantagem:

Na maioria dos instrumentos de “selo eletrônico”, a parte eletrônica que faz a diferença matemática fica na parte inferior do vaso, muitas vezes em intenso calor que além de afetar sua vida útil, novamente dificulta a leitura pelos operadores e serviço dos instrumentistas.

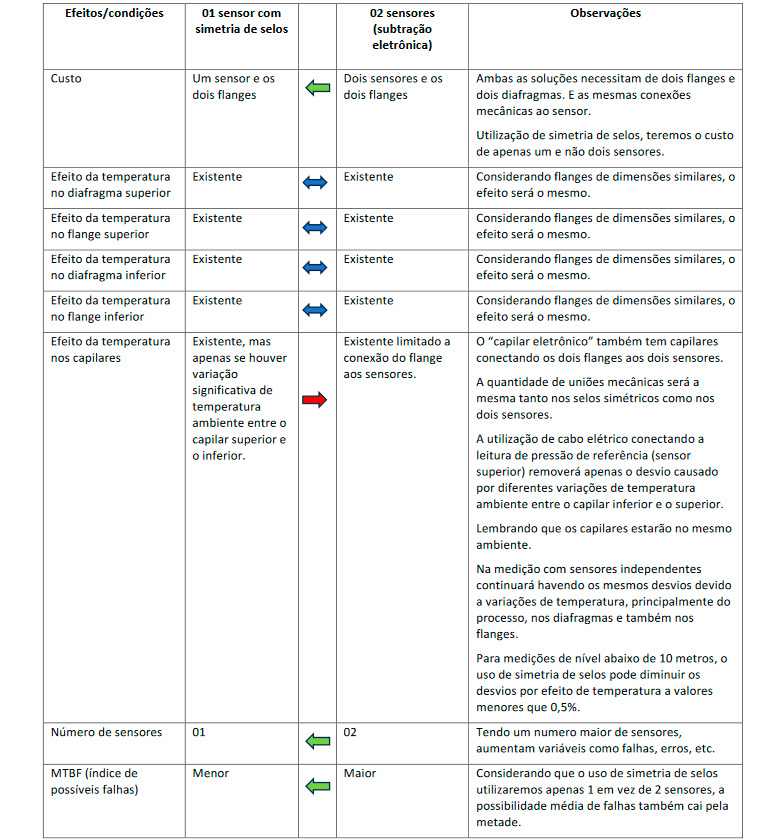

Comparativo

A tabela abaixo fazemos um comparativo da aplicação de medição com simetria de selos e a aplicação de dois sensores separados, em especial o “capilar eletrônico”.

.jpg)

.jpg)

.jpg)

Dúvidas?

Não hesitem em nos contatar para qualquer apoio necessário.

Luís Henrique L. de Camargo

Nova SMAR S/A

Gerente de Inteligência de Produtos

Smar – Gerência Operacional

Últimas notícias

-

Medição de Níveis em Evaporadores com Radares de Onda Guiada

-

Transmissor de nível por onda guiada SMAR - Aplicação em Coque de Petróleo

-

Transmissor de nível por onda guiada SMAR - Aplicação em Flotadores

-

Medição de Nível

-

LD1.0 - Transmissor de Pressão com sensor capacitivo e leitura de pressão digital – Solução econômica e confiável